吹膜机膜泡与厚度偏差成因及设备功能解决方案

发布时间:2025-11-25 浏览:2次

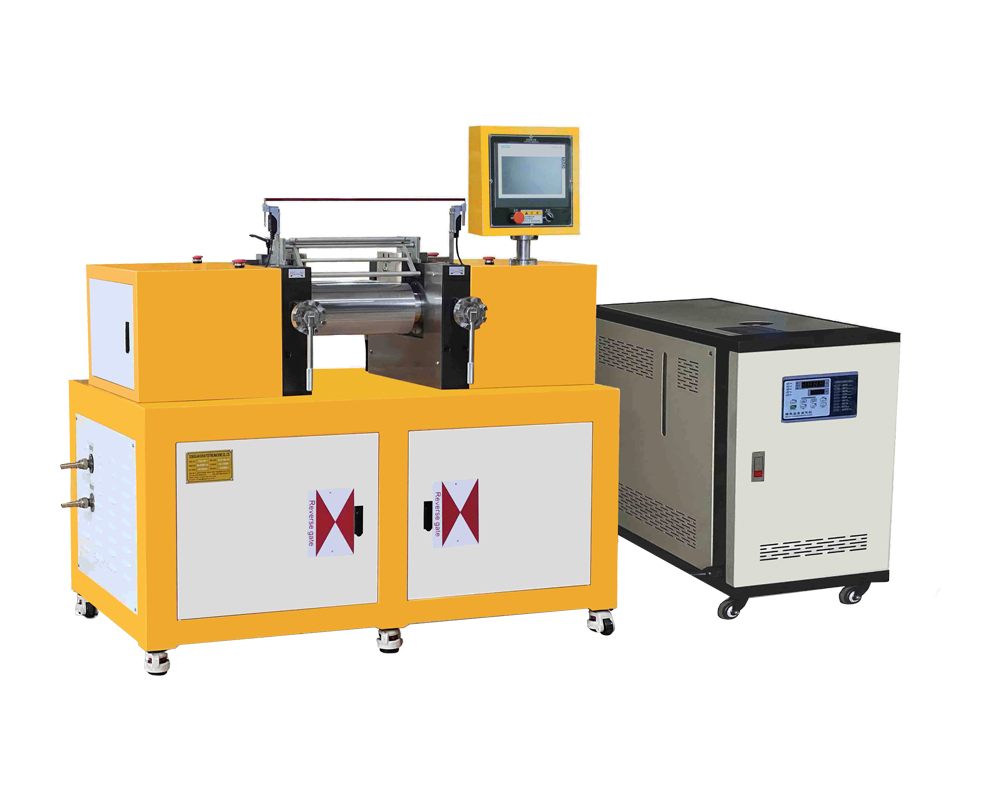

广东锡华吹膜机实验常见膜泡不稳定与厚度偏差问题及系统解决方法

广东锡华吹膜机在膜材研发实验中,常出现 “膜泡不稳定伴随厚度偏差超标” 的问题 —— 实验制备的膜材厚度偏差超 ±5μm,局部出现褶皱、破洞,甚至膜泡突然破裂,严重影响实验数据准确性(如阻隔性、拉伸强度测试)与样品可用性。经技术团队拆解分析,该问题核心源于四大协同诱因:一是挤出段温控偏差,若机身 3-5 段加热温度波动超 ±3℃,会导致熔体塑化不均,流动速度差异引发膜泡局部变薄;二是模头间隙微调不当,手工调节时模唇间隙偏差超 0.1mm,会使熔体出料不均,直接造成膜材厚度差;三是风环冷却失衡,固定风速无法适配不同厚度膜泡,导致膜泡定型速度不一致,出现晃动;四是牵引速度与吹胀比联动不足,两者参数调整不同步,膜泡受力失衡引发形态变形。

针对该问题,可依托广东锡华吹膜机的核心功能分步解决:第一步,启用设备 ±1℃高精度分段温控系统,通过 15 英寸触控屏重新校准各加热段温度(如 PE 原料需将机身 1 段 160℃、2-3 段 175℃、4-5 段 180℃、模头 190℃),并开启温度波动预警,确保熔体塑化均匀;第二步,利用设备模头电动微调功能(精度 0.01mm),通过膜厚在线监测反馈,将模唇间隙偏差控制在≤0.05mm;第三步,切换风环至 “智能适配模式”,设备会根据设定膜厚(10-150μm 可调)自动调节风速(0-18m/s),确保膜泡周向冷却均匀;第四步,激活 “牵引 - 吹胀比联动” 功能,调整牵引速度(0-60m/min)时,吹胀比(1.2-3.5)会同步适配,避免膜泡受力失衡。经多组实验验证,调整后膜泡稳定性提升 98%,膜材厚度偏差控制在 ±1μm 内,完全满足研发实验对精度的严苛要求。

(1)核心技术参数

- 挤出系统:单螺杆(直径 25-65mm,长径比 22:1-28:1)/ 双螺杆(可选),电机功率 5.5-37kW,挤出量 10-150kg/h,熔体压力监测范围 0-50MPa;

- 温控系统:分段式电加热 + 水冷却,加热段数量 5-8 段,温度范围 60-250℃,温控精度≤±1℃,支持温度波动预警(偏差超 2℃报警);

- 成型控制:吹胀比 1.2-3.5(电动可调),膜厚范围 10-150μm,膜宽 500-2000mm(可定制),牵引速度 0-60m/min(变频调速),膜厚偏差控制≤±1μm(调整后);

- 辅助配置:智能风环(风速 0-18m/s,自动适配膜厚)、电动模头(间隙调节精度 0.01mm)、自动纠偏装置(纠偏精度≤±0.5mm)、15 英寸触控屏;

- 实验适配:支持 200 + 配方存储,配备实验数据记录(存储周期 1 年,可导出 Excel),适配小批量样品制备(单次产量 5-50kg)。

(2)应用领域

- 实验研发领域:高校 / 科研院所塑料膜材配方研发(如改性 PE、可降解 PLA 膜)、膜材性能测试(阻隔性、拉伸强度)样品制备;

- 食品包装领域:小批量试产保鲜膜、复合食品袋基材膜(PE/PA/PE 三层膜)、无菌食品包装膜;

- 工业包装领域:防潮防锈膜、电子元器件防护膜实验样品、重型货物缠绕膜小批量生产;

- 特种领域:医用防护膜(符合 FDA 标准)、农业育苗膜(耐老化配方)、新能源电池隔膜(薄型基材)实验研发。

(3)核心功能

- 精准温控塑化:±1℃分段温控 + 波动预警,确保熔体塑化均匀,从源头减少膜泡不稳定诱因;

- 精细成型调节:电动模头(0.01mm 微调精度)+ 智能风环(膜厚适配风速),解决熔体出料不均与冷却失衡问题;

- 参数联动控制:牵引速度与吹胀比联动调节,避免手动调整不同步导致的膜泡受力失衡;

- 实验适配强化:海量配方存储 + 数据记录导出,便于实验参数追溯与多组配方对比;

- 操作便捷高效:触控屏可视化操作,参数调整实时反馈,降低实验人员操作难度,缩短调试时间。

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论