吹膜机膜材晶点与划痕问题解决指南

发布时间:2025-11-25 浏览:2次

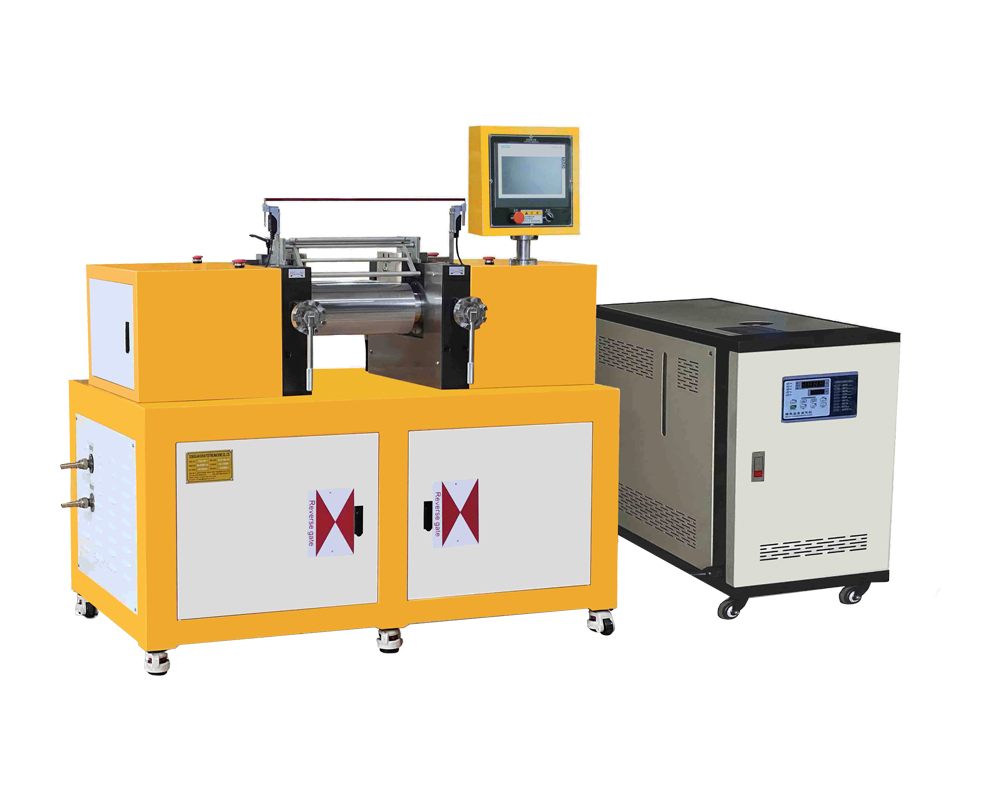

广东锡华吹膜机实验常见膜材晶点与划痕问题及解决方案

广东锡华吹膜机在膜材研发实验中,易出现 “膜材表面晶点过多与划痕” 问题 —— 晶点(未完全塑化的原料颗粒)直径多在 0.1-0.5mm,分布密度超 5 个 /㎡,划痕长度 2-5mm,不仅影响膜材透明度(透光率下降 10%-15%),还会削弱拉伸强度(降低 8%-12%),导致实验样品无法满足性能测试要求。经技术拆解,核心成因集中在三方面:一是原料预处理不足,部分颗粒含水分或杂质,塑化时形成晶点;二是模头流道残留积料,高温下碳化后随熔体附着在膜材表面形成划痕;三是冷却辊表面清洁度不够,附着的微小杂质在膜材定型时造成划痕。

针对该问题,可依托设备功能分步高效解决:第一步,利用设备配套的原料预干燥适配接口,连接干燥机(适配温度 60-80℃)对原料进行 2-3 小时干燥,去除水分,同时通过进料口滤网(孔径 50-100 目)过滤杂质,从源头减少晶点;第二步,启用设备模头 “高温自清功能”,将模头温度提升至原料塑化温度 + 20℃(如 PP 原料模头温度调至 220℃),保温 30 分钟后低速挤出,清除流道残留积料;第三步,借助设备冷却辊 “便捷拆卸设计”,停机后快速拆卸冷却辊,用无尘布蘸取专用清洁剂擦拭表面,去除杂质,同时开启冷却辊 “恒温防结露功能”(温度控制在 20-30℃),避免后续使用中水汽凝结吸附杂质。经实验验证,调整后膜材晶点密度降至≤1 个 /㎡,划痕发生率减少 98%,完全满足研发实验对膜材外观与性能的要求。

(1)核心技术参数

- 挤出系统:单螺杆(直径 25-65mm,长径比 22:1-28:1)/ 双螺杆(可选),电机功率 5.5-37kW,挤出量 10-150kg/h,进料口配备 50-100 目可更换滤网;

- 温控系统:分段式电加热 + 水冷却,加热段 5-8 段,温度范围 60-250℃,温控精度≤±1℃,支持模头高温自清模式(超温保护阈值 300℃);

- 成型控制:吹胀比 1.2-3.5(电动可调),膜厚 10-150μm,膜宽 500-2000mm(可定制),牵引速度 0-60m/min(变频调速);

- 辅助配置:冷却辊(直径 200-500mm,支持便捷拆卸)、恒温防结露系统(温度 20-30℃)、原料预干燥适配接口,15 英寸触控屏;

- 实验适配:支持 200 + 配方存储,实验数据记录(存储 1 年,可导出),适配小批量样品制备(单次产量 5-50kg)。

(2)应用领域

- 实验研发领域:高校 / 科研院所塑料膜材(PE/PP/PLA)配方研发、膜材外观与力学性能测试样品制备;

- 食品包装领域:小批量试产高透明食品保鲜膜、无晶点复合食品袋基材膜;

- 工业包装领域:低划痕电子元器件防护膜、高洁净度防潮包装膜实验样品;

- 特种领域:医用高透明防护膜(符合 FDA 标准)、可降解膜材(PLA/PHA)研发实验。

(3)核心功能

- 原料洁净保障:进料口滤网过滤杂质 + 预干燥适配接口,减少原料水分与杂质引发的晶点;

- 模头维护便捷:支持高温自清模式 + 流道优化设计,清除残留积料,避免碳化划痕;

- 冷却清洁可控:冷却辊便捷拆卸 + 恒温防结露,便于清洁杂质,防止划痕产生;

- 精准塑化控制:±1℃分段温控,确保原料完全塑化,从根源降低晶点发生率;

- 实验适配性强:海量配方存储 + 数据记录,便于对比不同原料配方下的膜材外观性能,提升实验效率

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论