生产型密炼机为什么物料粘腔结块严重?

发布时间:2025-11-24 浏览:2次

生产型密炼机为啥物料粘腔结块严重?5 大原因 + 解决招,速提效率

生产型密炼机物料粘腔结块会导致混炼不均、清理耗时,甚至设备卡滞,多因工艺、物料、设备等细节问题,五步排查可快速解决!

一、工艺参数失衡

原因:温度不匹配(过低塑化差粘壁,过高碳化结块);转速不当(过慢物料停留久,过快离心贴壁)。解决:按物料设温(橡胶 60-80℃、塑料 120-150℃);软质料用 20-30r/min、硬质料用 35-50r/min,热敏料分段控温。

二、物料预处理不到位

原因:湿度过高(超 3% 易粘连)、形态不规则(大块料难融合)、含杂质(破坏熔融状态)。解决:烘干物料至湿度≤2%,破碎大块料至粒径≤5mm,投料口加 80-100 目筛除杂。

三、设备状态不佳

原因:腔壁不光滑(划痕残留粘料)、转子磨损(搅拌不畅堆积)、温控不均(局部冷点粘壁)。解决:800-1000 目砂纸打磨腔壁,转子磨损返厂修复,更换损坏加热管、清理冷却水路。

四、脱模剂用错

原因:选型不当(与物料不兼容)、用量失衡(过少无防护,过多致结块)、涂抹不均(死角漏涂)。解决:选专用脱模剂,按 5-8ml/㎡用量喷涂,重点覆盖腔壁及转子死角。

五、操作维护疏漏

原因:投料顺序乱(先加填充料易粘壁)、混炼超时(过度加工增粘性)、清理不及时(残留硬化结块)。解决:按 “基料→填充料→助剂” 投料,小试定混炼时间,生产后趁热清理腔壁。

总结:按 “工艺→物料→设备→脱模剂→操作” 排查,多数问题 1 小时内可解,有效降损耗、提效率。

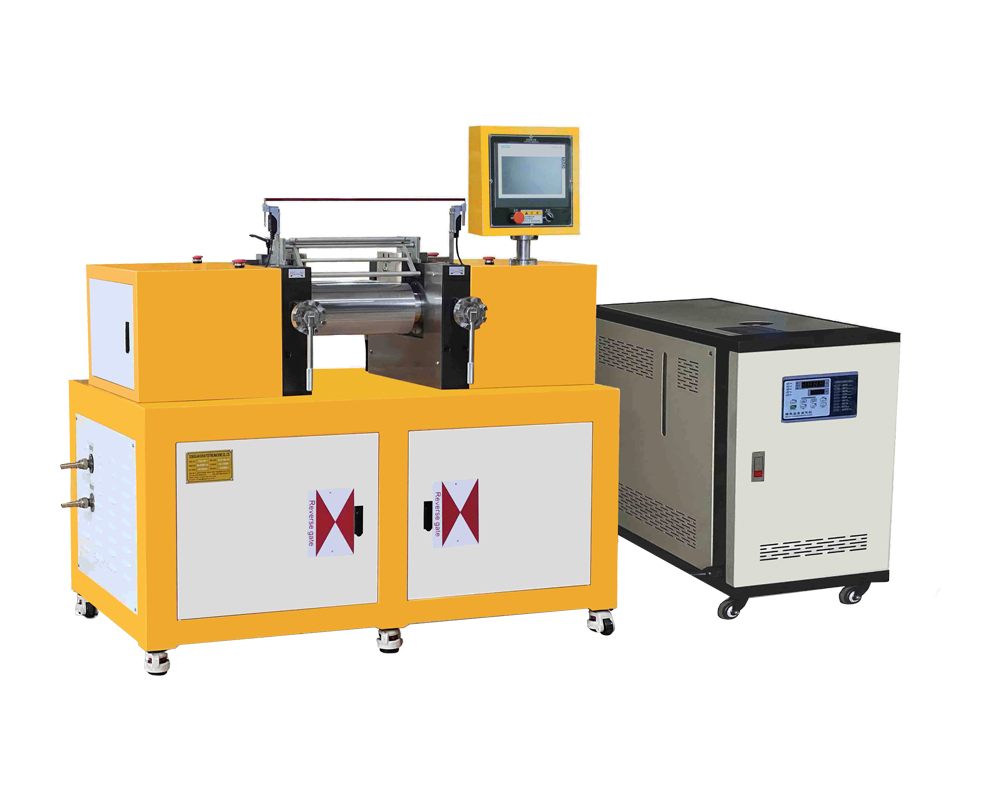

1.精准混炼 + 广适配性:可灵活匹配橡塑、高填充母料、热敏性树脂等不同特性物料,通过优化转子结构与精准控温,实现均匀分散,同时兼容小批量试产与大规模量产,无需频繁调整核心配置。

2.长效耐用 + 低维护成本:混炼腔、转子等关键部件经耐磨强化处理,耐受高硬度物料长期磨损,搭配快拆式密封与自动清料结构,减少粘腔结块风险,降低停机清理与部件更换频率,长期运维更省心。3.智能灵活 + 高效适配:搭载可视化控制系统,可存储多组工艺参数并实时监控运行状态,操作便捷且数据可追溯;支持转速、温度分段调控,针对不同物料快速切换工艺,大幅提升生产效率与成品稳定性。

广东锡华机械有限公司

广东锡华机械有限公司

管理员

该内容暂无评论